如今,显示已成为信息传递的主要渠道之一,手机、VR/AR设备、可穿戴设备、车载显示、平板/电脑显示以及激光投影等都是新型显示技术的重要应用场景。

其中Micro LED技术发展和产业化推进迅速,市场机会不断增加,吸引了众多企业进入,加快了产业格局的重构。Micro

LED这颗新星在2024年好像格外闪耀。

一、什么是Micro LED

Micro LED的英文全名是Micro Light Emitting Diode,中文称作微发光二极体,也可以写作μLED。

Micro-LED,顾名思义,就是特别小的LED。

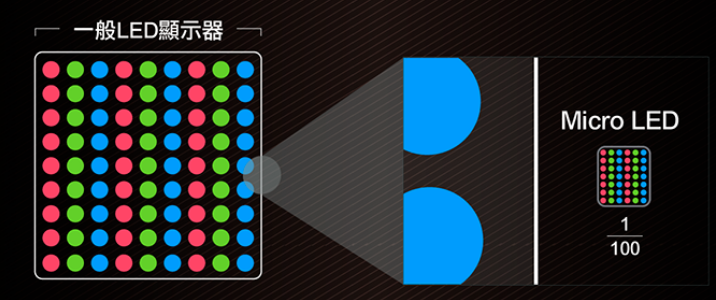

其大小相当于人头发丝的1/10,具有无需背光,光电转换效率高、亮度大于105 cd/m2,对比度大于104:1,响应时间在ns级等特点,是将LED进行薄膜化、微小化和阵列化,使其体积达到大小只有主流LED的1%,像素点距离达到由毫米达到微米的一项技术。

Micro-LED的显示方式是将10微米尺度的LED芯片连接到TFT驱动基板上,从而实现对每个芯片放光亮度的精确控制,进而实现图像显示。

Micro LED

display是底层用正常的CMOS集成电路制造工艺制成LED显示驱动电路,然后再用MOCVD机在集成电路上制作LED1阵列,从而实现了微型显示屏,也就是所说的LED显示屏的缩小版。

二、 Micro LED显示原理

Micro-LED是将LED结构设计进行薄膜化、微小化、阵列化,其尺寸仅在1-100μm等级左右;

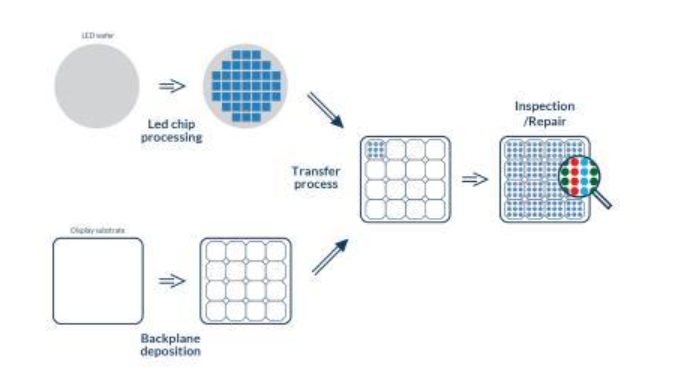

后将Micro-LED批量式转移至电路基板上,其基板可为硬性、软性之透明、不透明基板上;

再利用物理沉积制程完成保护层与上电极,即可进行上基板的封装,完成一结构简单的Micro-LED显示。

三、Micro LED与传统LED制造工艺差异

对于Micro-LED的工艺问题,很多人认为,可以从传统LED屏中摄取经验。但是,Micro-LED与传统led显示产品差别巨大。与传统LED显示屏比较,Micro-LED的差别主要在于:

1、精密程度数十倍的提升;

2、集成工艺从直插、表贴、COB封装等变成了“巨量微转移”;

3、缺陷可修复性几乎为零;

4、背板从印刷电路板,变成了液晶和OLED显示所使用的TFT基板,或者CPU与内存所采用的单晶硅基板。

总之,与传统LED显示屏比较,Micro-LED在晶粒、封装、集成工艺、背板、驱动等每一个方面都不一样。

四、Micro LED制造核心技术

Micro LED的制造核心技术在于微缩制程技术和巨量转移技术。

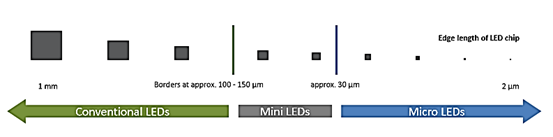

微缩制程技术是指将原来LED晶片毫米级别的长度微缩后达到1~10μm等级左右。它的主要要求是整个晶片波长和低缺陷密度的驱动电流的均匀性。

之前LED尺寸大多是10~30mil,即250~750 μm,单一晶片最小尺寸是100μm。

而通过微缩制程技术可以打破这一极限设定,业界评估,室内用途的显示器尺寸至少要做到5μm,目前LED晶片大小业界水平已普遍达到50μm,苹果实力雄厚,已经能做到10μm的水*,Mikro Mesa实验室内已经可以做出3μm大小的尺寸。

1、 LED晶体薄膜化、微小化、阵列化—微缩制程技术

目前对于半导体与芯片的制程微缩目前已到极限,而在制造上的微缩却还存在相当大的成长空间,对于Micro-LED制程上,目前主要呈现分为三大种类:Chip

bonding(芯片级焊接)、Wafer bonding(外延级焊接)和Thin film transfer(薄膜转移)。

(a)Chip bonding(芯片级焊接)

将LED直接进行切割成微米等级的Micro LED chip(含磊晶薄膜和基板),利用SMT技术或COB技术,将微米等级的Micro LED

chip一颗一颗键接于显示基板上。优点在于可以调节转移间距,但不具有批量转移能力。

(b)Wafer bonding(外延级焊接 )

在LED的磊晶薄膜层上用感应耦合等离子离子蚀刻(ICP),直接形成微米等级的Micro-LED磊晶薄膜结构,此结构之固定间距即为显示画素所需的间距,再将LED晶圆(含磊晶层和基板)直接键接于驱动电路基板上,最后使用物理或化学机制剥离基板,仅剩4~5μm的Micro-LED磊晶薄膜结构于驱动电路基板上形成显示划素。优点是具有批量转移能力,但是不可以调节转移间距。

(c)Thin film transfer(薄膜转移)

使用物理或化学机制剥离LED基板,以一暂时基板承载LED磊晶薄膜层,再利用感应耦合等离子离子蚀刻,形成微米等级的Micro-LED磊晶薄膜结构;或者,先利用感应耦合等离子离子蚀刻,形成微米等级的Micro-LED磊晶薄膜结构。

再使用物理或化学机制剥离LED基板,以一暂时基板承载LED磊晶薄膜结构。

最后,根据驱动电路基板上所需的显示画素点间距,利用具有选择性的转移治具,将Micro-LED磊晶薄膜结构进行批量转移,链接于驱动电路基板上形成显示画素。

此方法成本低,对显示基板尺寸无限制,具有批量转移能力。

2、批量转移至电路基板——巨量转移技术

Micro-LED实质上可以看作将LED器件进行数百倍乃至数千倍的缩小,以使更多更小的Micro-LED的发光集成在同等面积的芯片上。所以在工业上实现Micro-LED的技术瓶颈就在于此。

这就涉及到一种其他电子行业几乎都不会用到的高难度工艺——“巨量微转移”(也叫巨量转移)技术。

“巨量转移”是一个什么技术呢?简单说就是在指甲盖大小的TFT电路基板上,按照光学和电气学的必要规范,均匀焊接数量达成百上千个,甚至更多红绿蓝三原色LED微小晶粒,且对允许的工艺失败率有着极为苛刻的要求。

只有达到这样程度工艺的一个产品,才能真正应用到实际产品中来。

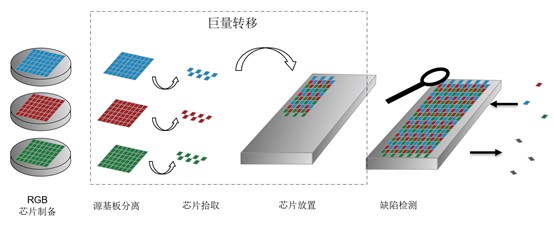

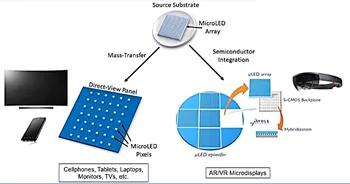

根据最终运用场景的不同,Micro

LED可以直接在Si、GaN或者Sapphire等基底上制作高分辨率显示屏供VR等产品使用,也可以在衬底上制作完成后通过巨量转移的方式将Micro

LED芯片在更大尺寸且带有逻辑电路的基板上进行组装,从而满足手机和电视等大尺寸显示屏运用场景的需求。

和AR、VR等运用场景中微小的屏幕尺寸相比,手机、平板和电视上的屏幕尺寸较大。如果希望在这些场景中使用Micro

LED,则LED器件需要在基板上进行分离,并在较大的基底上进行组装:

(1)在带有驱动电路的基板上仅进行LED的组装完成显示屏幕的制作。常见的做法有将LED组装到带有TFT的基板上,或分别将LED和驱动芯片组在玻璃基板上组装等。该技术因为存在较多的步骤,其理论良率较低。

(2)将LED和CMOS进行整合,使得每个单元有自己的驱动,其后再在较大的基底上进行组装。每个结构单元都有自己的驱动,理论上可以提高良率和减少后续修补工艺。

不同的应用对应的组装技术

蓝宝石类基板上生长出来的Micro

LED需要转移到玻璃基板上,由于尺寸不匹配,因此需要进行多次转运。对于微器件的多次转运技术难度都是特别高,而用在追求高精度显示器的产品上难度就更大。

巨量转移技术是Micro LED制造过程中的核心技术,也是降低成本的关键。很多企业都在发展Mini LED,就是因为巨量转移技术限制了Micro

LED的发展。从技术迭代角度来看,Mini LED类似一种过渡,Mini LED优于OLED ,而Micro LED优于Mini LED。

相较传统的LED显示器件,新型Micro-LED从原有的300-1000微米的典型尺寸缩小到1-100微米,使之在同等面积的芯片上可以获得更高的集成数量。因LED自发光的显示特性,极大地提高了Micro-LED地光电转换效率,可以实现低能耗或高亮度的显示器设计。

因此Micro-LED具有高解析度、低功耗、高亮度、高对比、高色彩饱和度、反应速度快、厚度薄、寿命长等特性,功率消耗量可低至LCD的10%、OLED的50%,是业界期待的下一代显示技术。

从短期来看Micro-LED市场集中在超小型显示器。

从中长期来看,Micro-LED的应用领域非常广泛,横跨穿戴式设备、超大室内显示屏幕外,头戴式显示器(HUD)、抬头显示器(HUD)、车尾灯、无线光通讯

Li-Fi、AR/VR、投影机等多个领域。

目前,AR/VR市场逐步扩大,展望未来,Micro

LED重点应用落在AR眼镜、车载显示领域。相较AR眼镜较为常用的LCD、LCOS、DLP、LBS、Micro OLED显示技术,Micro

LED具有高像素、高亮度、高色纯度、低能耗的特点,此外Micro LED可将光机的体积变得更小,在不影响眼镜外观情况下,保持高显示性能。

Micro LED显示技术的产业化步伐正在加快,各类创新应用逐步拓展到微显示、消费类电子、商用显示等多领域。

在线客服

服务时间:9:00-18:00电话

+86 18606862091

微信

关注微信公众号

邮箱

markting@san-star.com